「モノを壊さず調べる非破壊検査」は、効率面、コスト面に長けた検査方法です。

弊社の経験により蓄積された各検査法の長所短所をもとに、お客様に最適な手法の非破壊検査システムをお届けいたします。

超音波探傷機から、超音波プローブの振動子に高電圧をかけて超音波を発生させて検査材の表面や内部に伝搬させ、この超音波が反射してくる反射信号や伝搬時間を計測することで材料内部のきずや長さ、形状を非破壊で検査することができます。

納入実績

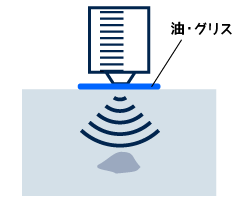

油やグリスを接触媒質として超音波プローブを直接検査部へ接触させて検査を行う方法です。

検査材の形状や、大きさに関係なくプローブを接触させることが可能な場所であれば検査が可能な為、色々な検査材を検査する事が可能です。

ただし、プローブの接触状況や検査材の表面粗さなど考慮する必要があります。

検査材を水中(防錆剤入り)へ全没または部分水没させて、検査を行う方法です。

この場合は、検査材と超音波プローブの間に水(媒質)が存在するため、非接触での検査が可能になります。

非接触で検査を行う事で、プローブの接触状態などを考慮せずに検査が行えるため、欠陥を判別しやすくなります。また、検査部を装置化して検査を行う事が可能です。

ただし、ワークを水没させる必要や、検査を行うための機構を製作する必要があります。

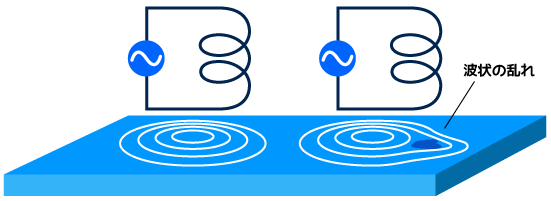

金属材料の表面に交流磁場を発生させるコイル(プローブ)を使用し、金属材料表面に発生した渦電流(Eddy Current)から材料の透磁率、抵抗率や割れ等の表面状況の変化を測定することによって、割れの有無や材質判定などの検査を行う方法です。

検査方法は、門型コイルの中へ検査材を通過させて検査を行う方法と、プローブ型コイルで検査材の表面をスキャニングして検査を行う方法があります。

打音検査は、文字通り検査対象物をハンマーでたたき、その音の周波数を集音し分析する検査方法です。金属、コンクリート、木など幅広い検査対象に効果があります。

測定材をハンマー等で叩き、音が鳴っている時間と、周波数解析の結果から欠陥・割れの測定材を判別します。

作業者ごとの経験や感覚に頼らなくても、一定の検査基準を満たす定量的な検査が行え、装置内に検査結果を自動で保存していく事が可能です。

また、様々な製品において検査が可能です。

検査方法を複数設置することで、従来の検査時間の短縮や、複雑な検査対象物の検査も可能になります。

これらの応用例の検査材や検査方法以外にも、様々な検査材に対して適切な検査方法をご提案いたします。

是非一度お問い合わせください。

自動車において最重要保安部品の一つであるステアリングナックル(ダクタイル鋳鉄FCD)の黒鉛球状化率測定、および内部巣等の欠陥探傷をおこないます。

ディーゼルエンジン用ピストン(アルミ)に鋳込まれているリングトレガー(鋳鉄)の未接合、及び内部欠陥(巣、割れ等)を超音波を用いて検査します。

ダクタイル鋳鉄製クランクシャフトの超音波による黒鉛球状化率測定、主要箇所の内部巣等欠陥探傷、および打音解析によるクラック、割れ等の検査をおこないます。

鍛造クロスロールの内部カッピ割れ探傷、及び測長を超音波で検査します。

ダクタイル鋳鉄製ダンパーフォークの重要部位を超音波探傷、強度評価として黒鉛球状化率測定を行います。

シャワーテストの代用としてシール不良を超音波で検査します。

アルミホイールのリブ、リム部の内部欠陥を超音波で探傷します。また、表面キズを渦流探傷します。

最重要保安部品であるブレーキディスク(ハイカーボン鋳鉄)の表面キズを渦流探傷をいたします。

鋳鉄ポンプカバーの加工後、表面クラック検査を渦流探傷します。また、その他外観検査をカメラを使った画像認識にて調べます。

シリンダーブロックに鋳込まれたライナー内面の表面キズ、クラックを渦流で探傷します。

ナックルや、ブレーキキャリパーなどの鋳鉄品に発生する割れを打音検査を用いて判別します。

超音波プローブ、もしくは検査材を動かし、検査個所のスキャニングを行い、検査結果をマップに可視化して表示します。